橡膠減震器制造的三大工藝流程簡介

文章來源:上海松夏減震器有限公司 發(fā)布時間:2020-08-13 09:41

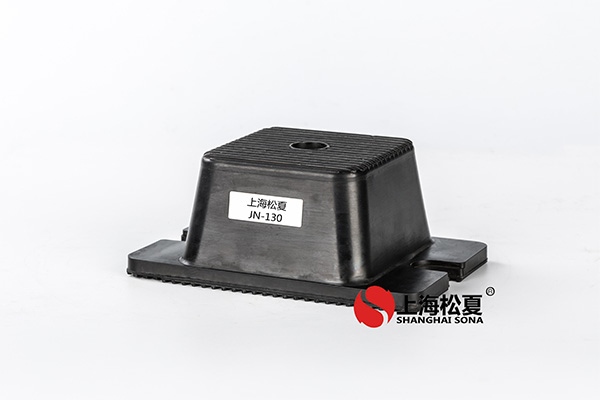

橡膠減震器作為一種重要的減震部件,已廣泛用于各種機(jī)械,汽車,鐵路機(jī)車,水上車輛,飛機(jī)和其他飛機(jī)。 可以說,需要減震和隔離的地方都需要橡膠減震器。 其制造過程:

1.橡膠混合

橡膠減震劑的制備方法與普通橡膠產(chǎn)品的制備方法相同。 首先,生橡膠必須被完全咀嚼以使其具有合適的可塑性和均勻性。 隨著咀嚼時間的增加,橡膠損失系數(shù)降低,并且對振幅的依賴性降低。 混合的關(guān)鍵是使配合劑均勻分散。 如果橡膠混合不均勻,會引起減震器的剛度波動,橡膠內(nèi)部硬度不均會引起應(yīng)力集中,從而縮短了減震器的使用壽命。

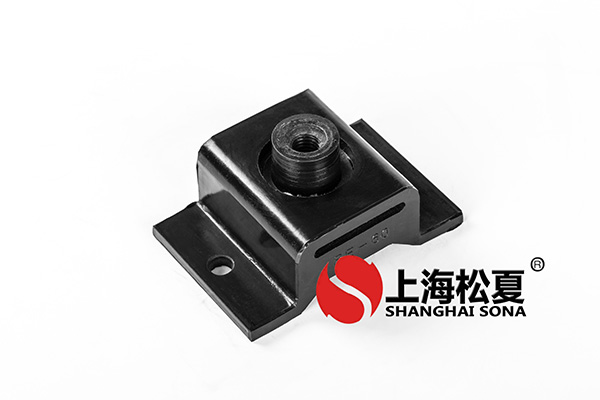

2.金屬零件的表面處理和粘接

大多數(shù)橡膠減震器包含金屬零件。 金屬零件的表面在與橡膠結(jié)合之前必須經(jīng)過處理,否則會影響粘合強(qiáng)度。 金屬零件的表面處理方法很多。 最常用的方法是噴砂,然后用溶劑洗滌,干燥并涂膠。 目前,常用的粘合劑是Chemlock,粘合強(qiáng)度非??煽?。

3.硫化

橡膠減震器常用的硫化方法是壓縮硫化,模制硫化和注射硫化。 普通的成型和硫化工藝和設(shè)備相對簡單。 熱量從上,下壓力表面?zhèn)鬟f到金屬模具和橡膠。 此方法特別適用于大型厚壁產(chǎn)品。

模具移動硫化是利用壓力機(jī)的壓力將橡膠以高的成型效率注入金屬模具腔中。 橡膠通過注入孔注入腔中。 由于摩擦,橡膠的溫度升高。 另外,在注射壓力之前將橡膠預(yù)熱。 因此,模具轉(zhuǎn)移方法可以縮短固化時間。

形狀復(fù)雜的橡膠減震產(chǎn)品可以通過注塑成型硫化。 由于注射成型機(jī)的注射成型部分和加熱加壓部分是整體,因此將橡膠以條形或片狀放置在柱塞中,并在充分預(yù)熱后將高壓注入金屬模腔中。 硫化過程中嚴(yán)格控制硫化時間和溫度。 一般而言,橡膠的交聯(lián)度隨時間增加,橡膠模量增加,橡膠的損耗系數(shù)降低。 因此,橡膠減震器的硫化必須足夠。 如果硫不足或過量,則產(chǎn)品性能會下降。